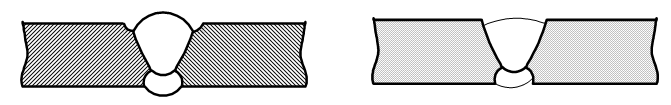

CHÁY CHÂN – là phần bị lõm thành rãnh dọc theo ranh giới giữa kim loại cơ bản và kim loại đắp. Bao gồm cả chân mối hàn ở mặt trước và ở chân mối hàn ngấu. Cháy chân làm giảm tiết diện của liên kết hàn, tạo sự tập chung ứng suất cao và dẫn đến sự phá huỷ của kết cấu trong quá trình sử dụng.

∗ Dòng điện hàn quá lớn

∗ Chiều dài cột hồ quang quá lớn

∗ Góc độ que hàn và cách đưa que hàn chưa hợp lý

∗ Sử dụng chưa đúng kích thước điện cực hàn

BIỆN PHÁP KHẮC PHỤC

∗ Khi dao động mỏ sang hai bên mối hàn có thời gian dừng để cho kim loại phụ điền đầy vào hai bên.

∗ Đảm bảo đúng góc độ chuyển động của que hàn

∗ Điều chỉnh lại chế độ dòng điện, điện áp.

∗ Điều chỉnh lại khoảng cách cột hồ quang, từ đầu mỏ xuống tới vật hàn là 10 – 15mm.

∗ Điều chỉnh lại vận tốc hàn, và góc độ mỏ cho phù hợp

∗ Hạn chế sự thổi tạt hồ quang bằng cách che chắn gió.

∗ Điều chỉnh lại khoảng cách cột hồ quang cho thích hợp

6. HIỆN TƯỢNG BẮN TOÉ

Khuyết tật này là hiện tượng bắn toé kim loại lên vật hàn, do vật hàn không đảm bảo chất lượng, thiếu khí bảo vệ hoặc sử dụng không đúng loại khí, gây mất thẩm mỹ liên kết hàn.

NGUYÊN NHÂN

∗ Chiều dài cột hồ quang quá cao

∗ Bề mặt mối hàn bị bẩn hoặc dầu mỡ.∗ Tốc độ ra dây lớn quá cháy không hết∗ Hồ quang bị thổi tạt

∗ Góc độ mỏ hàn nghiêng quá.

BIỆN PHÁP KHẮC PHỤC

∗Điều chỉnh lại khoảng cách cột hồ quang cho thích hợp∗Vệ sinh bề mặt mối hàn cho sạch sẽ trước khi hàn

∗Điều chỉnh lại chế độ ra dây phù hợp với điện áp hồ quang

∗Che chắn gió để không có hiện tượng gió thổi lệch hồ quang

∗Chỉnh lại góc độ mỏ hàn cho phù hợp, thường từ 90 – 105 độ so với hướng hàn và vuông góc với hai bên.

7. BIẾN DẠNG

Biến dạng hàn là những khuyết tật làm sai lệch hình dáng mặt ngoài của liên kết hàn, làm nó không thoả mãn với các yêu cầu kỹ thuật và thiết kế.

∗ Chiều cao phần nhô hoặc chiều rộng của mối hàn không đồng đều.

∗ Đường hàn vặn vẹo không phẳng∗ Bề mặt mối hàn nhấp nhô

NGUYÊN NHÂN

∗ Gá lắp và chuẩn bị mép hàn chưa hợp lý

∗ Trình tự hàn không đúng

∗ Vật liệu hàn không đảm bảo chất lượng

∗ Tốc độ hàn và dòng điện hàn lớn.

BIỆN PHÁP KHẮC PHỤC

∗ Áp dụng quy trình hàn thứ tự phù hợp

∗ Hàn gá từng phần và văng chống sự biến dạng

∗ Vát mép hàn đúng góc độ và gá mẫu hàn theo đúng yêu cầu

∗ Điều chỉnh lại chế độ dòng điện, điện áp.